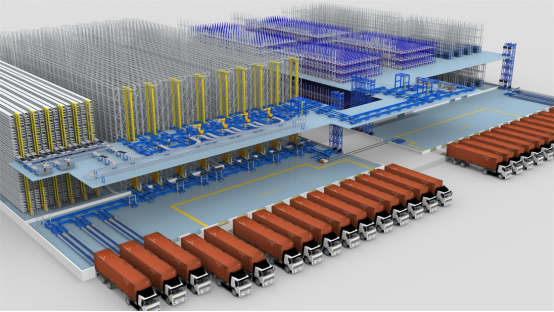

实现多种自动化设备协同联动,智能化,无人化供料。主要设备有:智能托盘立库、智能料箱立库、恒温恒湿多穿立库、提升机、AGV、混码机器人等; 实现多级拉动,实现滚动补货、拣货,按照叫料需求精准配送到线边、工位; 完成产品下线快速响应,通过调度自动化设备智能入库,根据客户订单等多方面要求,实现物流管理智能化、无人化、标准化、精细化管理。

生产效率提升:依据订单数量、任务等级、设备状态等多种因素进行任务安排,快速响应大幅缩短出入库时间,同时智能化设备的引进,快速完成物料的拣选、配送;提高设备利用率,使整体生产流程更加紧凑、高效。 产品质量稳定:对每一个生产环节的产品质量参数进行实时采集和分析,一旦发现质量问题,能迅速定位并及时调整生产参数,避免大量不良品的产生;同时利用大数据分析,对生产过程中的质量数据进行详细记录和存储,通过对这些数据的深入挖掘,可以追溯质量问题根源,发现潜在质量风险点,为优化生产工艺和质量控制措施提供有力依据,实现产品质量的持续改进。 成本降低:自动化和智能化生产大大减少了人力成本;同时通过智能系统监管和分析,实现对设备的精准分配和合力利用降低设备投入,优化原材料库存管理,减少库存积压和浪费,进一步降低生产成本。 快速响应市场变化:系统具备较强的柔性生产能力,可快速实现生产线的切换和调整,以适应不同产品型号、规格的生产需求,企业能够在短时间内根据市场需求变化调整生产计划和产品类型,提高对市场的响应速度。